Cet article a été réalisé en collaboration avec notre partenaire Elmo Motion Control.

Énergie régénérative – théorie et pratique

Temps de lecture : min.

Introduction

Les machines multi-axes, telles que les machines d’emballage, les étiqueteuses et les équipements dotés de robots d’assemblage, exécutent souvent à plusieurs reprises la même série de mouvements, parfois sur de longues périodes. Dans certains cas, le profil de mouvement entraîne la génération d’énergie régénérative par les axes. Cette énergie régénérative peut augmenter considérablement la tension du bus jusqu’à des niveaux potentiellement dommageables. Pour protéger les équipements, les systèmes comportent généralement des résistances de décharge conçues pour dissiper l’excès d’énergie. Lorsqu’elles sont correctement dimensionnées, elles peuvent être efficaces. Cependant, si elles sont mal dimensionnées ou mal appliquées, elles peuvent provoquer, dans le meilleur des cas, des arrêts fréquents ou, dans le pire des cas, une défaillance prématurée. Dans les deux cas, cela conduit à davantage d’arrêts et à une baisse de la productivité.

En ajoutant des banques de condensateurs au bus d’alimentation, l’excès d’énergie peut être absorbé. Cette technique réduit la charge sur la résistance de décharge et sur le système dans son ensemble, permettant ainsi un fonctionnement plus rapide et une productivité accrue, tout en stockant l’énergie excédentaire pour une réutilisation ultérieure. Dans cet article, nous examinons la relation entre les résistances de décharge, la capacité du bus et l’énergie régénérative, en mettant l’accent sur les techniques de dimensionnement correct afin d’optimiser les performances du système, d’augmenter la productivité et de minimiser les coûts opérationnels.

Qu’est-ce que l’énergie régénérative ?

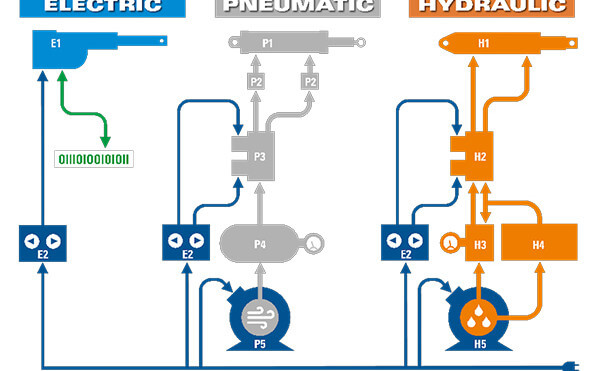

L’objectif d’un moteur est de convertir l’énergie électrique en énergie mécanique. Lorsque le moteur tourne, les bobines qui se déplacent dans le champ magnétique génèrent une force électromotrice inverse (FEM inverse) dans les enroulements, laquelle s’oppose au couple moteur. Dans la plupart des cas, l’amplitude de cette FEM inverse est bien inférieure à la tension appliquée. Ainsi, l’arbre fournit un couple net positif pour entraîner la charge, tandis que la FEM inverse est dissipée sous forme de chaleur dans les enroulements.

Dans certaines circonstances, comme lorsqu’une charge lourde est rapidement ralentie, l’inertie de la charge s’oppose à la vitesse du moteur. À cause de ce changement de rotation, la FEM inverse augmente jusqu’à dépasser la tension appliquée. La polarité de la tension s’inverse alors, ce qui provoque une augmentation de la tension du bus. À ce moment-là, le moteur ne convertit plus l’énergie électrique en énergie mécanique, mais fait l’inverse – il agit comme un générateur.

Les enroulements du moteur dissipent une partie de l’énergie régénérée par leur résistance interne. Le reste de l’énergie régénérée est transféré à l’alimentation via l’entraînement.

Bien que la plupart des axes servo régénèrent de l’énergie lors des phases de décélération, cela se produit rarement à un niveau qui perturbe le fonctionnement normal. Lorsque des axes à forte inertie et à faible frottement ralentissent rapidement à partir de vitesses élevées, l’énergie régénérative devient problématique. Il existe de nombreux exemples, notamment de grands axes portiques, de lourds carrousels rotatifs, des antennes tournantes, des axes d’élévation contre la gravité, et d’autres systèmes à forte dynamique et forte inertie. Le problème peut être amplifié dans les machines multi-axes lorsque plusieurs axes ralentissent simultanément, entraînant un retour d’énergie régénérée cumulé vers l’alimentation.

Il est possible de concevoir l’alimentation et les entraînements de manière à ce que l’électronique du bus ne soit pas endommagée par une surtension. L’énergie régénérative peut être stockée pour une utilisation ultérieure grâce à une banque de condensateurs. Cette approche permet toujours d’éviter les erreurs de surtension et les dommages aux équipements, tout en améliorant la disponibilité et la productivité. L’énergie régénérative peut également être stockée pour un usage futur, réduisant ainsi la consommation d’énergie et les coûts de possession.

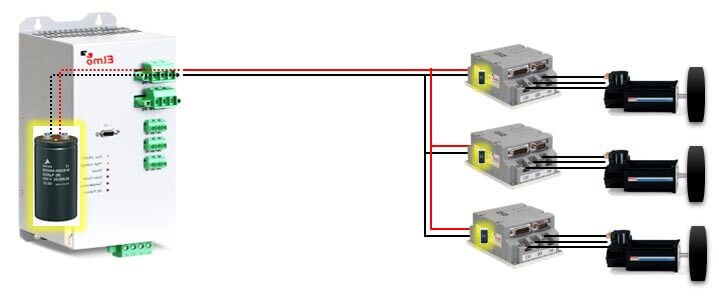

Capacité du bus en théorie

La capacité du bus correspond à la capacité totale du bus continu principal (DC bus). Les principales contributions proviennent des condensateurs intégrés dans l’alimentation ainsi que de la capacité VP+ dans les entraînements (voir figure 1). Les alimentations contiennent des condensateurs de réserve qui lissent les harmoniques des redresseurs de pont AC. Les condensateurs intégrés dans les entraînements fournissent directement une alimentation en courant sans résistance au pont de commutation PWM.

Figure 1 (ci-dessous) : Les principales contributions à la capacité du bus proviennent des condensateurs intégrés de l’alimentation et de la capacité dans les entraînements.

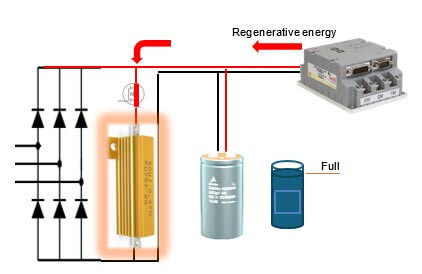

La résistance de décharge dissipe l’énergie régénérative sous forme de chaleur. Cela protège l’alimentation, mais la chaleur doit tout de même être évacuée. Sinon, la résistance de décharge surchauffe et provoque une erreur (voir figure 3). Le plus souvent, la protection contre les surtensions est alors activée, ce qui entraîne l’arrêt de l’entraînement, la mise hors tension du moteur et l’arrêt de la génération de puissance. Dans les cas extrêmes, une tension trop élevée peut endommager les composants du système.

Figure 3 (ci-dessous) : La résistance de décharge limite efficacement la tension à un certain niveau. Lorsque la chaleur dépasse un seuil défini, la résistance de décharge provoque une erreur.

La solution consiste à augmenter la capacité du bus, de sorte que le bus puisse absorber davantage d’énergie avant que la résistance de décharge n’atteigne sa tension de coupure. Cela réduit la charge sur la résistance de décharge et diminue le niveau de chaleur généré.

Capacité des bus dans la pratique

Imaginez une ensacheuse équipée de jusqu’à 20 stations de soudure. Les stations fonctionnent simultanément et en continu selon le même profil. Pendant la phase de “libération”, les axes régénèrent de l’énergie.

En raison de l’énorme énergie régénérative, la machine utilise deux alimentations Elmo TAM100/480VAC, équipées d’une résistance de décharge dimensionnée pour dissiper des puissances de pointe de 23 kW. Cela aurait été une solution efficace si la machine ne générait ces puissances de pointe qu’occasionnellement. Malheureusement, en raison du fonctionnement simultané des stations de soudure, les résistances de décharge étaient activées plusieurs fois par seconde. Elles cessaient donc de fonctionner après quelques minutes, entraînant immédiatement une condition de surtension qui provoquait l’arrêt de la machine.

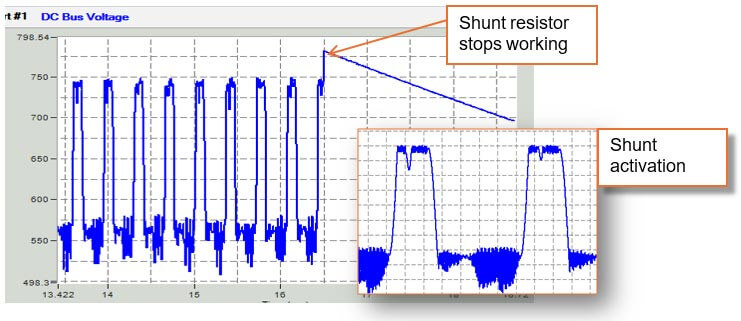

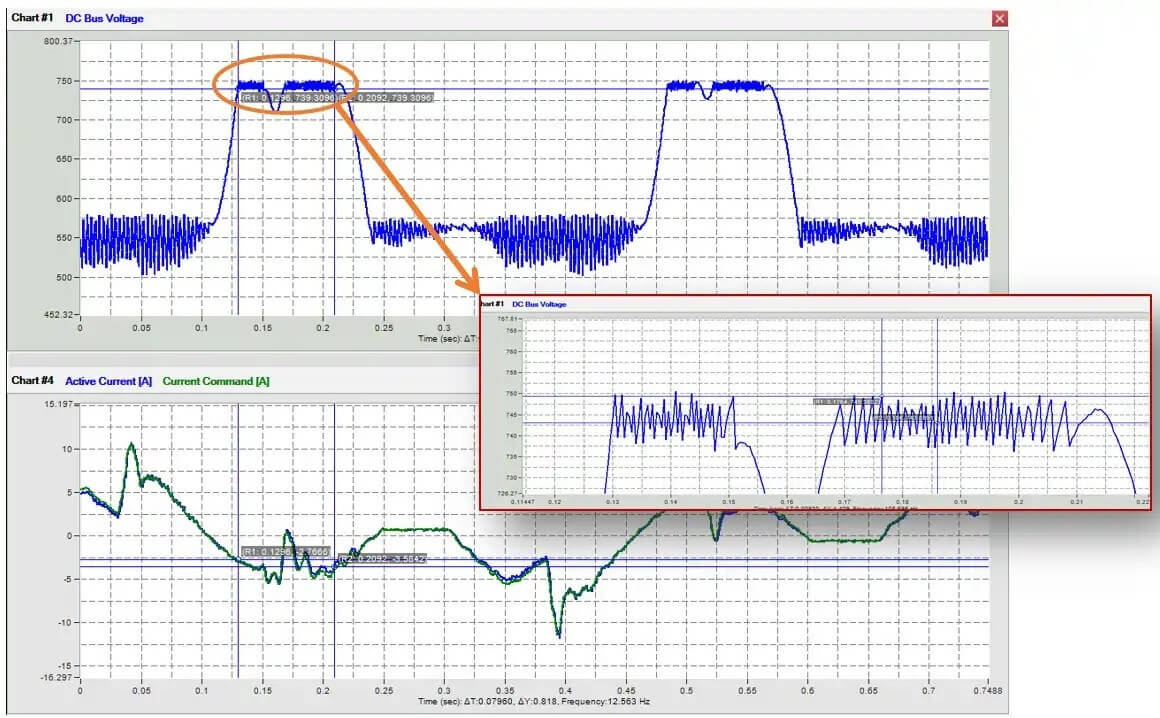

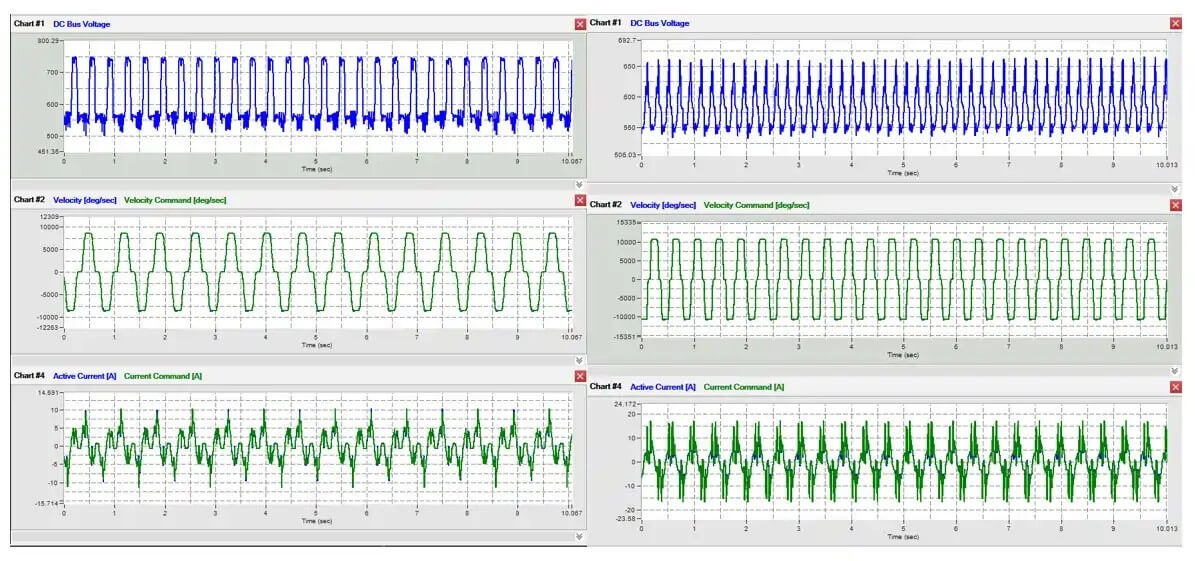

L’échantillonnage de la tension du bus pendant le fonctionnement montre le fort cycle d’utilisation de la résistance de décharge (voir figure 4). La tension du bus continu augmente à chaque cycle jusqu’à 750 VDC pendant environ 70 ms. Dès que la tension du bus atteint 750 VDC, ce qui correspond à la tension de coupure de la résistance de décharge, l’alimentation dirige la tension vers celle-ci.

Figure 4 (ci-dessous) : La machine augmente la tension du bus continu à 750 VDC toutes les 70 millisecondes, ce qui active la résistance de décharge ; l’accumulation provoquée par le fort cycle d’utilisation entraînait des défaillances répétées des axes, stoppant ainsi la production.

La solution à ce problème consiste à dimensionner un condensateur capable de capter et de stocker l’énergie régénérative. En commençant par calculer l’énergie régénérée à partir de la tension de crête moyenne, on peut estimer un taux d’activation de 50 %. Cela signifie que la résistance de décharge ne dissipe que la moitié de sa puissance maximale (23 kW pour ce modèle).

(Remarque : une autre approche pour déterminer le taux d’activation consiste à mesurer la tension et le courant inverse à l’aide d’un oscilloscope externe, puis à estimer la quantité d’énergie dissipée.)

À chaque cycle, l’énergie régénérative Eregen dissipée par la résistance de décharge est calculée comme suit :

Eregen = P × t

où P est la puissance et t le temps. Dans notre cas, l’énergie dissipée correspond à 50 % de 23 kW pendant 0,06 s, soit environ 690 J.

Bien que la résistance de décharge protège efficacement contre des puissances de pointe occasionnelles, elle n’est pas adaptée à une régénération continue. En ajoutant une banque de condensateurs au bus afin d’absorber l’énergie régénérative, on réduit la consommation énergétique de la machine dans son ensemble, tout en augmentant la durée de vie de la résistance de décharge et en diminuant les temps d’arrêt.

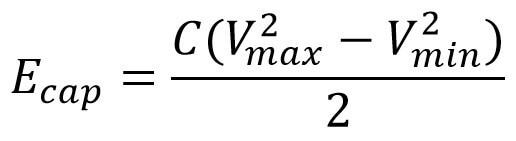

Pour calculer la capacité supplémentaire nécessaire C, nous utilisons la formule de l'énergie du condensateur, Ecap :

Où Vmax est la tension maximale autorisée (750 VCC dans notre cas) et Vmin la tension nominale du bus avant l'énergie régénérative (560 VCC dans notre cas).

Selon le calcul ci-dessus, la capacité requise devrait être :

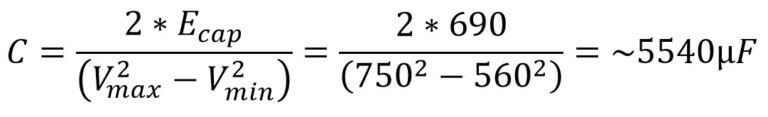

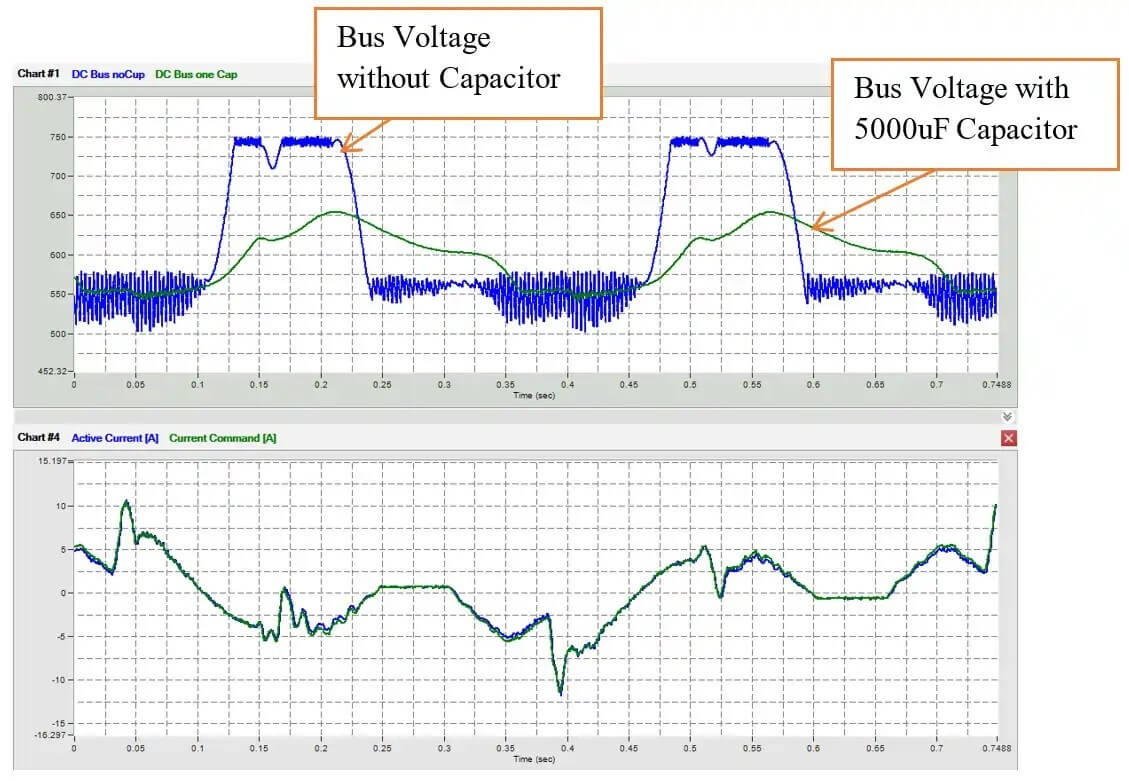

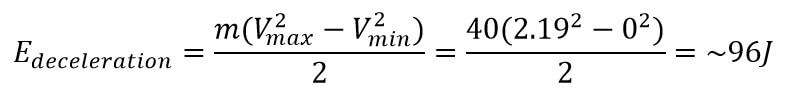

En ajoutant 5000 µF de capacité supplémentaire au système, la surtension est absorbée et stockée. La tension du bus n’atteint jamais 750 VDC ; la résistance de décharge n’est donc jamais activée.

Figure 5 (ci-dessous) : L’énergie régénérative pousse de manière répétée la tension du bus de la machine de scellage de sachets au-dessus du seuil (courbe bleue), ce qui provoque la surchauffe de la résistance de décharge ainsi que des pannes et alarmes inutiles ; avec l’ajout de la banque de condensateurs de 5000 µF, la tension du bus (courbe verte) n’atteint plus jamais le seuil.

Une résistance de décharge empêche la machine de s’arrêter à grande vitesse, permettant ainsi à l’utilisateur de la faire fonctionner à des vitesses beaucoup plus élevées (figure 6).

Figure 6 (ci-dessous) : Grâce à l’utilisation de la banque de condensateurs, les messages d’erreur causés par la surchauffe de la résistance de décharge ont été éliminés. Il a ainsi été possible d’atteindre une vitesse nettement plus élevée.

Dimensionnement des entraînements régénératifs

Nous pouvons calculer la puissance moteur réduite Pmot résultant de la perte de cuivre à l'aide de la formule suivante :

Et la perte d'énergie correspondante Emot est :

Nous pouvons exprimer l'énergie régénérative Eregeneration comme suit :

Cet axe régénérera 74 J à chaque cycle, donc toutes les 1,23 s.

La tension de bus est de 311 VDC après redressement. Elmo propose deux entraînements régénératifs potentiellement adaptés :

G-OBO10/230FE

- Niveau de tension de charge : 380 VDC

- Stockage d’énergie total : ~57,7 J

- Capacité du condensateur : 800 µF

G-OBO10/480FE

- Niveau de tension de charge : 750 VDC

- Stockage d’énergie total : ~56,2 J

- Capacité du condensateur : 200 µF

Explication :

Les deux entraînements ont le même encombrement physique et des capacités de stockage d’énergie similaires. À première vue, le G-OBO10/230FE semble être un bon choix : son niveau de tension de charge est suffisamment élevé pour dépasser confortablement le niveau système, et il offre une capacité de stockage suffisante. Cependant, ce n’est finalement pas le meilleur choix. Le G-OBO10/480FE a été retenu en raison de sa meilleure absorption d’énergie lorsqu’il est utilisé sur 220 VAC.

Bien que le condensateur du G-OBO10/480FE absorbe 46,6 J, cela reste insuffisant pour stocker toute l’énergie régénérative, puisque l’axe régénère 74 J par cycle. Nous devons donc encore dissiper environ 28 J par cycle.

Pour déterminer la taille de la résistance de décharge nécessaire, il faut calculer la puissance générée par le système. La puissance moyenne peut être calculée en conséquence :

Cette puissance continue peut être dissipée via la résistance shunt intégrée du variateur, qui a une puissance continue maximale admissible.

Conclusion

Lorsqu’ils travaillent avec de grands condensateurs, les utilisateurs doivent prendre d’importantes précautions. Un condensateur de grande taille augmente le courant d’appel au démarrage, il est donc essentiel de choisir avec sérieux et précision le disjoncteur approprié pour la machine. Le partenaire technologique d’Eltrex Motion, Elmo Motion Control, recommande un disjoncteur de type C. Une tension dangereuse peut rester présente sur le bus même après la mise hors tension en raison de la charge du condensateur. Les utilisateurs doivent protéger les lignes sous tension et veiller à une décharge correcte du condensateur lors de l’arrêt.

Bien qu’augmenter la capacité du bus puisse être très efficace lorsqu’elle est correctement dimensionnée et appliquée, ce n’est pas une solution parfaite pour toutes les applications. Tout dépend des chiffres. Si la quantité d’énergie régénérative est trop importante, il n’est pas pratique de la gérer uniquement avec un condensateur, et d’autres solutions doivent être envisagées. Cette approche est particulièrement efficace pour les machines de production fonctionnant selon un cycle continu d’accélérations et de décélérations rapides, comme les machines d’emballage, les machines AOI, etc.

Des questions ou intéressé ?

N'hésitez pas à nous contacter. Vous pouvez nous joindre par téléphone au +31 (0)76 789 00 30 ou au +32 (0)3 328 07 60. Vous pouvez également remplir le formulaire de contact. Nous traiterons votre demande dans les plus brefs délais.

Ou discutez-en avec notre

Posez directement votre question